東莞市望輝機械有限公司

http://www.036xy.com/

電 話:13923413250

郵 ?箱:xwh@xwhcnc.com

地 ?址:東莞市大朗鎮犀牛陂村雅瑤街(瓦窯街)35號

SiCp/Al 鋁基碳化硅復合材料具有獨特的力學和物理性能,在航空航天、精密儀器及汽車等領域具有廣闊的應用前景。由于材料中存在增強相,加大了材料的硬度和耐磨性,使該類鋁基復合材料的切削過程變得非常困難,導致刀具磨損嚴重、加工效率低及工件表面質量差,并限制了 SiCp/Al 的進一步應用 。

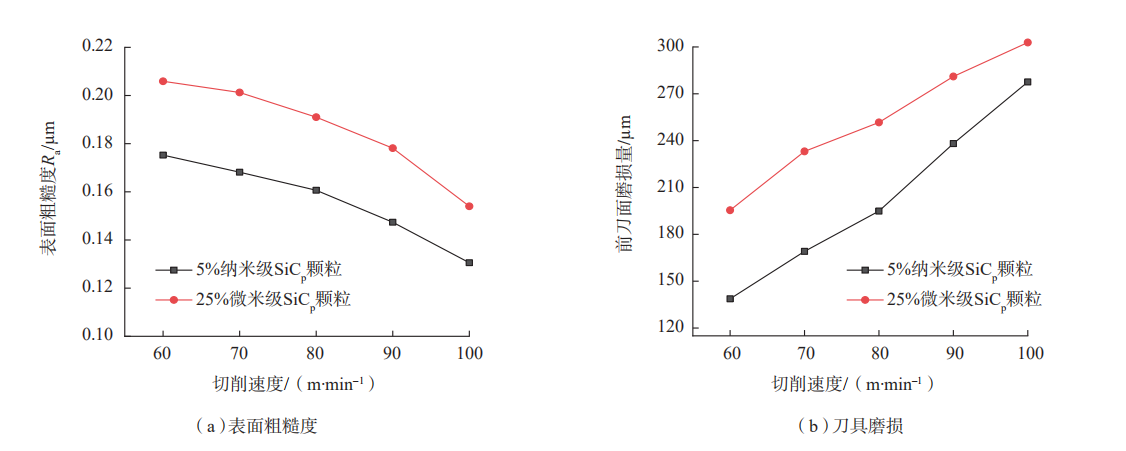

圖:切削速度對表面粗糙度和刀具磨損的影響

車削不同顆粒含量 SiCp/Al 鋁基碳化硅時,切削參數的選取對工件的表面質量和刀具的磨損程度有著重要影響。本研究從切削速度、進給量、背吃刀量 3 個方面對刀具前刀面磨損和工件表面粗糙度進行了單因素分析。當進給量 0.05mm/r、背吃刀量0.5mm,切削速度從 60m/min 增大到 100m/min 時,表面粗糙度和刀具磨損量隨切削速度的變化如圖 6 所示。相比于顆粒體積分數為 25% 微米級SiCp/Al 復合材料,顆粒體積分數為 5% 納米級 SiCp/Al 復合材料得到的表面粗糙度值更小,刀具磨損更小。當切削速度增大,表面粗糙度值減小,且刀具磨損速度也加快,當切削速度大于 80m/min 時,刀具磨損劇烈,刀具的使用壽命也急劇下降。當切削速度和背吃刀量保持不變,表面粗糙度和刀具前刀面磨損量隨著進給量的變化如圖 7 所示。當切削速度 40m/min、背吃刀量 0.5mm,進給量從0.06mm/r 增大到 0.1mm/r 時,表面粗糙度值呈明顯增大趨勢。另外,進給量增大,刀具磨損速度也加快,當進給量大于0.08mm/r 時,刀具磨損劇烈,導致刀具使用壽命急劇下降。相比于顆粒體積分數為 25% 微米級 SiCp/Al,顆粒體積分數為 5% 納米級 SiCp/Al在切削加工時的表面質量更好,刀具磨損也更小。當切削速度為 40m/min,進給量為 0.05mm/r,被吃刀量從 0.6mm 增大到1mm 時,表面粗糙度和刀具磨損量隨著背吃刀量的變化關系如圖8 所示。此時,表面粗糙度 Ra 值呈增大趨勢,背吃刀量增大,刀具磨損速度加快,刀具磨損劇烈,刀具的使用壽命急劇下降。相比于顆粒體積分數為 25% 微米級 SiCp/Al 復合材料,顆粒體積分數為 5% 納米級 SiCp/Al復合材料在切削加工時,刀具磨損量較小。

本文對不同粒度 SiCp/Al 鋁基碳化硅復合材料的 PCD 刀具切削過程展開了研究,得到了顆粒含量和切削參數對已加工表面質量和刀具磨損的影響規律,研究結果為選擇合適的切削參數提供了理論依據。選取本文切削參數進行研究時,可以得出如下結論:(1)與顆粒體積分數 5% 納米級SiCp/Al 復合材料相比,體積分數為25% 微米級 SiCp/Al 鋁基碳化硅復合材料在相同的切削參數時 PCD 刀具磨損更為嚴重,且工件已加工表面質量相對較差。

(2)切削試驗結果表明隨著切削速度的增大,已加工表面粗糙度值減小,刀具磨損加劇。隨著進給量和背吃刀量的增加,工件表面粗糙度值增大,刀片前刀面磨損量加劇。

本文節選自盆洪民博士 PCD刀具車削不同顆粒含量SiCp/Al復合材料試驗研究一文。

鑫騰輝數控專業生產鋁基碳化硅雕銑機,可點擊了解詳情。

|

鑫騰輝客服

|