東莞市望輝機械有限公司

http://www.036xy.com/

電 話:13923413250

郵 ?箱:xwh@xwhcnc.com

地 ?址:東莞市大朗鎮犀牛陂村雅瑤街(瓦窯街)35號

時至今日手機已經成為人們生活中不可缺少的一部分,手機從誕生之日的通話功能到如今生活應用的方方面面,它經歷了翻天覆地的變化。手機外觀也同樣如此,如今陶瓷手機蓋板逐漸成為主流,它帶給人一種完美的視覺和觸覺感受。今天讓我們來看看要制造一片完美的陶瓷手機蓋板到底要經歷一個怎樣的過程。

陶瓷手機蓋板的制作是包含了很多復雜的工藝,,包括粉體制備→蓋板成型→脫脂→燒結→CNC加工→拋光研磨→打孔→檢測→鐳射/PVD鍍膜裝飾→AF鍍膜→包裝等,下面我們就逐一來了解。

注:整個工藝制程需根據最終產品的結構和坯體設計來調整不同的加工方案,加工工藝順序也會有調整。

一、陶瓷粉體的制備

手機陶瓷蓋板的原材料是氧化鋯,主要通過一塊礦石來制備,通俗來講是通過工藝將礦石破壞,采用一系列復雜的工藝將氧化鋯提煉出來。關于氧化鋯的提純目前主要有以下幾種方式:

1

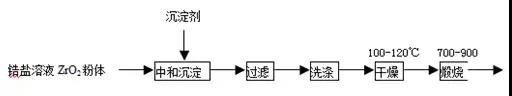

沉淀法

這里包括共沉淀法和水解沉淀法,據了解,三環和東方鋯業的粉體制備主要采用的是這種方法。

其中共沉淀法優勢在于設備工藝簡單,生產成本低廉,且易于獲得純度較高的納米級超細粉體,因而被廣泛采用。但是共沉淀法的主要缺點是沒有解決超細粉體的硬團聚問題,粉體的分散性差,燒結活性低。

圖:中和沉淀法工藝流程圖

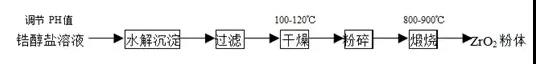

水解沉淀法分為鋯鹽水解沉淀和鋯醇鹽水解沉淀兩種方法。優勢在于粒子的大小和形狀均一,化學純度和 相結構的單一性好等,缺點是設備和工藝較為復雜,成本較高。

圖:鋯醇鹽水解法工藝流程圖

共沉淀法和水解沉淀法的后工序都是煅燒,其溫度越高,則粉體的晶粒度越大,團聚程度越高。2

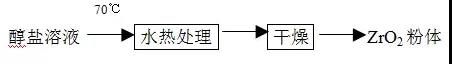

水熱法

據了解,目前國瓷制備粉體有采用此種方法。

在高壓釜內,鋯鹽(ZrOCl2)和釔鹽(Y(NO3)3)溶液加入適當化學試劑,在高溫 (>200℃)、高壓(≈10MPa)下反應直接生成納米級氧化鋯顆粒,形成釔穩定的氧化鋯固溶體。

圖:水熱法工藝流程圖

水熱法優點為粉料粒度極細,可達到納米級,粒度分布窄,省去了高溫煅燒工序,顆粒團聚程度小。缺點為設備復雜昂貴,反應條件較苛刻,難于實現大規模工業化生產。

除此之外,還有溶膠凝膠法、微乳液法,在表格中有優劣勢對比,這里就不一一介紹了。目前制備粉體的知名企業有三環(自用)、東曹、國瓷、東方鋯業等。

二、陶瓷蓋板成型

制造好的粉體進入了蓋板成型階段,目前在陶瓷蓋板的成型領域,主要有注塑、干壓及流延,由于陶瓷有高的收縮率,因此不論哪種成型都需要將氧化鋯粉體與成型劑混合在一起。其中以實際蓋板生產的案例來看,以干壓和流延為主流,比如小米MIX 2及初上手機的陶瓷蓋板就是干壓成型,小米5與小米6的陶瓷蓋板是流延成型。

1

干壓成型

干壓成型是采用壓力將陶瓷粉料壓制成一定形狀的坯體。主要生產輕量型、高剛性的扁平形狀陶瓷制品,生產效率高,適合大量生產,成本低,材料利用率高,剪切性及回收性良好。

目前三環為小米制造的陶瓷后蓋除了小米5與小米6,MIX系列均采用干壓成型,是蓋板主流成型工藝之一。

2

注射成型

這種方式成型類似塑膠成型,是將聚合物注射成型方法與陶瓷制備工藝相結合而發展起來的一種制備陶瓷零部件的新工藝。主要生產外形復雜、尺寸精確或者帶嵌件的小型精密陶瓷件,生產效率高。但其喂料配方、混煉及模具開發都是難點,模具設計和注射熔體充模流動狀態直接影響成型坯體的質量。

丁鼎陶瓷在陶瓷注射成型方面有著成熟的制作經驗,是目前業內做陶瓷粉末注射成型工藝領先企業。

3流延成型

流延成型的技術較難,需時間摸索,是薄片陶瓷材料的一種重要成型方法,具有速度快、自動化程度高、效率高、組織結構均勻、產品質量好等特點。三環是流延成型產能最大的廠商,自己本身也做流延設備。

三、脫脂

脫脂是通過加熱或其他物理化學方法,將注射成型坯體內有機物排除。這一階段耗時長,且成型坯體易產生缺陷;因此,脫脂的方法、機理和動力學研究十分重要。陶瓷脫脂工藝主要為熱脫(占99%)方式。

四、燒結

燒結(sintering)是使材料獲得預期的顯微結構,賦予材料各種性能的關鍵工序。坯體在高溫作用下,隨著時間的延長,最后成為堅硬的具有某種顯微結構的多晶燒結體,這種現象稱為燒結。燒結是減少成形體中氣孔,增強顆粒之間結合,提高機械強度的工藝過程。

宏觀變化:體積收縮、致密度提高、強度增加。

微觀變化:晶粒長大,氣孔減少。

圖 燒結體制備過程中的組織變化

隨著工藝的成熟和訂單的逐步釋放,主流的手機背板生產企業已經采用脫脂燒結連續性的生產方式,采用如下這種AB式推板爐可連續大產能生產。

五、CNC加工

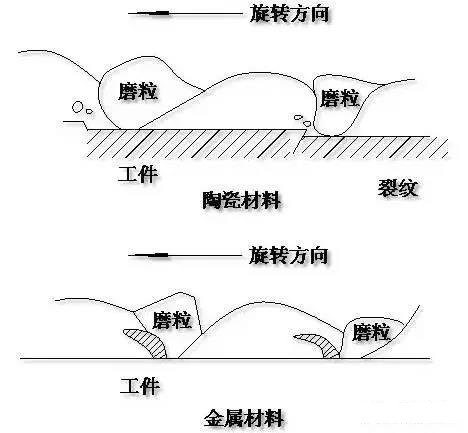

燒結后的陶瓷蓋板坯料進入CNC加工段,主要是機身的修整處理,使手機機身曲線更加柔和,觀感更舒適。由于陶瓷屬于硬質材料,其磨削機理與金屬材料有很大的差別,加工陶瓷對CNC機床的主軸、機身、刀具等都要求很高。而且加工效率也比玻璃及金屬的慢好幾倍。根據厚度大小不一,加工時間也會增長。目前陶瓷蓋板的直通率在此工藝受到極大限制。

圖 陶瓷和金屬磨削原理對比

據大族激光專家透露,目前激光技術已經逐步應用在陶瓷蓋板的后加工領域,主要集中在陶瓷背蓋攝像頭孔和指紋孔的切割打孔,以及陶瓷邊框的按鍵孔和聽筒孔等孔的粗加工;還有一部份是加工陶瓷背蓋的邊框部位的粗加工,目前在積極探索研發中。

未來,激光+CNC復合技術是一個不錯的選擇,可以通過激光開粗留下較小余量后用CNC精磨,既保證產品加工斷面效果,沒有崩邊和消除不易察覺的微裂紋,而且縮短加工時間可以實現產能釋放,在邊,孔的批量加工有較大優勢!

六、拋光研磨

由于陶瓷材料的特殊性,拋光分為粗拋、精拋及精修(視情況而定),每個拋光段使用的耗材也不一樣。

拋光是使用微細磨粒彈塑性的拋光機對工件表面進行摩擦,使工件表面產生塑性流動,生成細微的切屑。拋光以滑動摩擦為主,利用絨布的彈性與緩沖作用,緊貼在瓷件表面,以去除前一道工序所留下的瑕疵、劃痕、磨紋等加工痕跡,獲得光滑的表面。對于手機蓋板來說,還包括機身減薄,以下這款設備是專用的陶瓷蓋板減薄設備。

七、CNC/激光打孔

打孔是拋光后的一道必備工序,主要有CNC和激光打孔兩種。

八、檢測

陶瓷蓋板的檢測與3D玻璃類似,但多了一項微裂紋檢測,其它包括輪廓度、整體翹曲度、截面翹曲度、整個蓋板的厚度等。

九、鐳射/PVD

鐳雕是利用高能量密度的激光對工件進行局部照射,使表層材料汽化或發生顏色變化的化學反應,從而留下永久性標記的一種打標方法。是目前陶瓷外殼表面處理的一種常用方法。

PVD指的是在氣象中以物理或化學的反應過程,在工件表面形成具有特殊性能的金屬或化合物涂層的方法。目前在玻璃、陶瓷及復合材料蓋板均有應用,是后段表面裝飾的重要工藝之一。

十、AF處理

利用蒸鍍方式,在陶瓷表面鍍上一層涂層,該涂層使陶瓷表面不易產生指紋,耐磨性佳。

十一、包裝出貨

將表面效果處理完的陶瓷蓋板進行包裝。

|

鑫騰輝客服

|